Asi ako so všetkým v živote aj v muzike je to tak, že čím viac a intenzívnejšie sa jej človek venuje, tým viac sa mu okolitý zainteresovaný svet približuje. No aj napriek tomu, že naše krásne Slovensko je objektívne pomerne malá krajina, už dlhé roky ma zaráža fakt, ako je v nej možné “úspešne” obchádzať výnimočných ľudí. Ľudí, na ktorých by sme právom mali byť hrdí, ktorých know-how a výsledky práce sa môžu smelo porovnávať s renomovanými značkami kdekoľvek vo svete. Často sa mi v hlave vynára otázka, prečo je to tak, že sa človeku skôr dostane uznania v iných zemepisných šírkach ako doma a čím to je, že sa za cudzím zlatom často otáčame, ale vlastné si nedokážame rovnako ceniť.

Mám to šťastie, že môj svet sa postupne približuje k ľuďom, ktorých si vážim a ktorých obdivujem. Vďaka jednému z nich teraz môžete čítať tento článok na tomto mieste. Aby to nepôsobilo tak záhadne – je to Peter Luha. Nalaďte si youtuby a google, využite mocné sily internetov a keď najbližšie bude hrať vo vašom okolí, nájdite si chvíľu čas, prídite popočúvať a prehodiť pár slov. Bola to aj jeho neutíchajúca a nezištná podpora, ktorá ma motivovala postúpiť o krok ďalej a prispieť mojou troškou k vzájomnému približovaniu ľudí z muzikantského sveta.

Jedným z tých, ktorí majú nielen komunite gitaristov u nás čo ponúknuť, je aj Maťo Juríček stojaci za značkou Grunt guitars. Ako si budete môcť o malú chvíľku sami prečítať, tento človek má ku drevu naozaj blízko a stihol svojou prácou zaujať mimo svojho stabilného pôsobiska v Bardejove už aj našich najbližších susedov v Česku. Pokiaľ ste to nezaregistrovali, vyšiel o ňom pekný článok v časopise Muzikus (06/2020). Využil som túto milú príležitosť a rozhodol sa s ním aspoň na diaľku porozprávať aj ja.

Životné cesty ľudí bývajú rozmanité, pravdepodobne Ťa preto moja prvá otázka vôbec neprekvapí. Čo Ťa priviedlo k výrobe nástrojov. Kto alebo čo stálo na začiatku Tvojej cesty?

V prvom ročníku gymnázia som vyrobil prvý nástroj, basgitaru, to ale nie je ani zďaleka začiatok cesty. Môj starý otec pracoval od roku 1960 ako majster v stolárskej divízii bardejovských závodov SNAHA, tvrdý socík, štátny podnik. Tam pôsobil až do roku 1988. Dôležité však je, že popri tom viedol vlastnú dielňu a sklad dreva, v ktorej sa učil práci s drevom aj môj otec, neskôr vyštudovaný drevársky inžinier. V 90tych rokoch po rozpade závodu SNAHA sa môj otec (medzičasom už tiež pracujúci v SNAHE) rozhodol postaviť novú vlastnú dielňu, kapacitne väčšiu a lepšie vybavenú, s ešte väčším skladom materiálu, v ktorej však podstatnú časť vybavenia tvorili staré a kvalitné dedove stroje, na ktorých pracujem dodnes. Odmalička som bol vedený k práci s drevom, ktorá mi spočiatku nevoňala. Dodnes si pamätám špecifickú drevenú vôňu sálajúcu z otca, ktorý mi po večeroch vysvetľoval matematiku, ktorú som fakt nemal rád (ani vôňu, ani matiku :)). Dnes si bez tejto vône neviem predstaviť svoj život a nevie si ma bez nej predstaviť ani moja manželka s dcérou :). Ako malý chlapec som sa v dielni učil zvládať čoraz náročnejšie stolárske úkony a nadobúdal tak bežnú drevársku zručnosť. Reálne ma to začalo baviť až na strednej škole. Začal som hrať na basgitare a v spolupráci s kamarátom som si v otcovej dielni vyrobil vlastný nástroj. Použil som drevo zo starého rodinného skladu (jaseň a javor). Druhý nástroj bol pre kamaráta, tretí opäť pre mňa, drobné opravy, servisy, pokus-omyl, prvé reálne zákazky, postupné dokúpenie potrebného príslušenstva a strojov a nakoniec úplná transformácia dielne z presnosti stolárskej na potrebnú vyššiu “nástrojársku”. Tento proces v podstate trvá dodnes. Dielňu som prevzal do svojej réžie a rovnako aj rodinný sklad dreva, ktorý od roku 2010 dopĺňam už len materiálom určeným na nástroje. V súčasnosti sa snažíme venovať výlučne výrobe hudobných nástrojov. Sem tam kuchyňa pre ségru, či stôl pre brácha :)

Čo všetko zahŕňa Tvoja práca, s akými nástrojmi sa nám môže spájať Tvoje meno? Naša komunita primárne pozostáva z gitaristov, ale aj tých zaveje vietor občas do nových končín. Registrujem napríklad Tvoju spoluprácu s Borisom Čellárom a jeho woodpack nástrojmi http://www.woodpack.sk, rovnako sa aj Ty priamo vo svojej dielni nevenuješ výlučne výrobe gitár a basgitár. Povedz nám niečo viac.

Venujem sa výrobe elektrických gitár, basgitár a cajónov. Nedá sa nevšimnúť si, že výberom driev, konceptov snímačov a konštrukcie sa pohybujem vždy v rozmedzí jazzbass, precision, tele, strat, MM, čím narážam na to, že pri svojich modeloch vychádzam z overených svetových štandardov (rovnako tomu je aj pri cajónoch). Čo však ponúkam navyše, je to, že obohacujem nástroje o vlastné prvky a praktické detaily, ktoré sú z môjho pohľadu oproti štandardom veľké plus. Ide o hrany, krivky, pätky krku, samotná konštrukcia krku a mnoho ďalších, ktoré si každý zainteresovaný hudobník pri pohľade na môj nástroj hneď všimne. Hlavne sa snažím, aby každý nástroj z mojej dielne spĺňal tri atribúty. Pohodlný (váha, vyváženosť, nastaviteľnosť, hrateľnosť), dobre znejúci a vizuálne príťažlivý. Každý môj model sa snažím koncipovať v týchto intenciách a každý z týchto troch atribútov je pre mňa ten najdôležitejší.

Čo sa týka spolupráce s inými výrobcami, je pre mňa taktiež veľmi dôležitá. Komunikujeme, navzájom sa obohacujeme, obchodujeme, bartrujeme, podávame si echá, avíza, ponuky, niekedy dokonca pracujeme na spoločnom vývoji. Najčastejšie spolupracujem s Brunom Urbanom, s ktorým máme doslova kamarátsky vzťah. (Mimochodom ozajstný Masterbuilder, ktorému vďačím za mnoho poznatkov.) Veľmi intenzívne som spolupracoval aj s p. Šlapákom, ktorý si ma od začiatku získal svojim vrúcnym prístupom. Nedá mi nespomenúť aj Kamila Grebeňa, Ruda Sivčáka či Borisa Čellára s jeho magickým woodpackom. Každý z nich má svoje pomyselné miesto v mojej výrobe.

Vždy ma fascinoval proces výroby hudobných nástrojov. Mal som to šťastie a česť sa stretnúť s viacerými slovenskými gitarármi a u každého bola láska ku drevu v každej jednej fáze jeho postupného spracovania neuveriteľne inšpirujúca. Je trochu náročné tento pocit pretaviť do slov, preto jednoznačne odporúčam využiť príležitosť a pokiaľ je to možné navštíviť výrobcu osobne, ideálne priamo v jeho dielni a nasať čo najviac z tej atmosféry. Každopádne nie vždy a každému je takáto možnosť dopriata, skús nás preto aspoň takto previesť procesom Tvojej výroby. Na čom si zakladáš, čo Ťa najviac teší a pri čom sa vždy najviac zapotíš?

Spomenul som tri atribúty, ktoré sa snažím naplniť pri každom nástroji. Teraz by som chcel spomenúť tri piliere na ktorých stojí moja výroba. 1.Množstvo pozornosti investovanej do nástroja, 2. schopnosť a ochota učiť sa od skúsenejších, 3. individuálny prístup ku každému nástroju.

Proces mojej výroby začína výberom guľatiny. Sortiment musí byť vyťažený výlučne v zime. Jedná sa hlavne o javor, jaseň, jelšu a čerešňu, ktoré sú svojimi vlastnosťami v nástrojárskom svete veľmi vyhľadávané. Čo najrýchlejšie prebehne porez surovej guľatiny a samotné uskladnenie v exteriérovom sklade, kde sa drevo prírodne suší a vyzrieva minimálne 5 rokov, potom selekcia konkrétnych prefabrikátov a následné uskladnenie v interiérovom sklade na cca 2 roky. Potom nasleduje aklimatizácia vo výrobných podmienkach a samotná výroba. Keďže žijem v lokalite, v ktorej nám rastú “vzadu za domom” tie najvyššie a najžiadanejšie akosti dreva, netreba objednávať nič zo zahraničia. Celý tento náročný proces teda môže prebiehať výlučne lokálne v rámci nášho mesta. Nasleduje samotná realizácia výroby nástroja, ktorá z hľadiska dodržania časových postupov trvá 3 mesiace. Vyrezávanie, lepenie, frézovanie, brúsenie, povrchová úprava, pražcovanie, final assembly aj samotný setup prebieha v našej dielni. Nástroje dodávame v autorizovaných obaloch, ktoré sú tiež vyrábané v Bardejove v renomovanej dielni PEMA. Celý proces výroby teda prebieha lokálne, v rámci nášho mesta.

Ak by sme sa ešte mali kúsok vrátiť k procesu výroby, celým gitarovým svetom sa teraz dvíha vlna používania zapekaného javoru na krkoch. Zaujalo ma, že sa asi ako jeden z mála slovenských výrobcov môžeš smelo pochváliť zvládnutím tejto technológie vo svojej vlastnej dielni. Pravdepodobne sa budeš čoraz častejšie stretávať s otázkami k voľbe tohto materiálu na svojich nástrojoch. Skús nám prosím bližšie opísať samotný proces spracovania, v čom vnímaš jeho hlavné výhody a naopak, za akých okolností by si túto možnosť neodporučil.

Čím väčšie množstvo pozornosti nástroju pri výrobe venujem, tým je nástroj kvalitnejší. Na drevo vplývam svojou činnosťou, ako som spomenul, od samého začiatku. Začiatok pre nás neznamená kúpa dosky pripravenej do výroby. Množstvo pozornosti, ktorú investujeme do dlhodobej prípravy materiálu sa v konečnom dôsledku odzrkadlí na nástroji. Jeden z dôvodov, prečo si pečieme javor samy, je aby sme zvýšili množstvo našej pozornosti investovanej do nástroja. Začiatky neboli jednoduché, musel som sa zoznámiť s pecou, ktorú som si na pečenie zadovážil a musel som vychytať jej muchy. Teraz v nej už dokážem zapekať na viaceré stupne, farebne od zlatistého odtieňa, až po karamelovo či čokoládovo hnedú, podľa toho ako chcem. Pri vypracovaní technologického postupu termickej úpravy mi pomáhalo zopár doktorandov zo Zvolenskej univerzity. Zadanie bolo vypracovať technologický postup termickej úpravy za účelom zvýšenia rezonančných vlastností dreva. Vlastnosti dreva sa termickou úpravou diametrálne menia. Kto sleduje našu FB stránku GruntGuitars, mohol postrehnúť video, v ktorom hovorím o vlastnostiach pečeného javora. V skratke: drevo má nižšiu hustotu a je teda ľahšie; má výrazne silnejší tón pri poklepe; má vyššiu hydrofóbnosť, čiže rozmerovo stabilnejšie; menej sa prehýba vplyvom ťahu a tlaku strún; veľkou devízou je aj to, že pri termickej úprave sa povolia vnútorné pnutia, čo ponúka väčší priestor pre rezonanciu. Pečený javor na krku odporúčam vždy, keď to dovoľuje farebný koncept. Nie všade sa totiž vizuálne hodí a to je vlastne jediný prípad, kedy ho neodporúčam. Keďže nechcem byť závislý od zahraničného trhu s exotickým drevom (palisander, eben,…) venujem sa aj termickej úprave hmatníkových dosiek, respektíve ich výrobou. V praxi to znamená, že z vybraných slovenských drevín získavam termickou úpravou materiál vizuálne a konštrukčne totožný so štandardne používanými exotmi, v niektorých prípadoch dokonca vizuálne omnoho príťažlivejší. Aj na tomto výskume participovali spomínaní doktorandi. Čoskoro budete mať možnosť tento materiál vidieť a aj vyskúšať na našich nástrojoch.

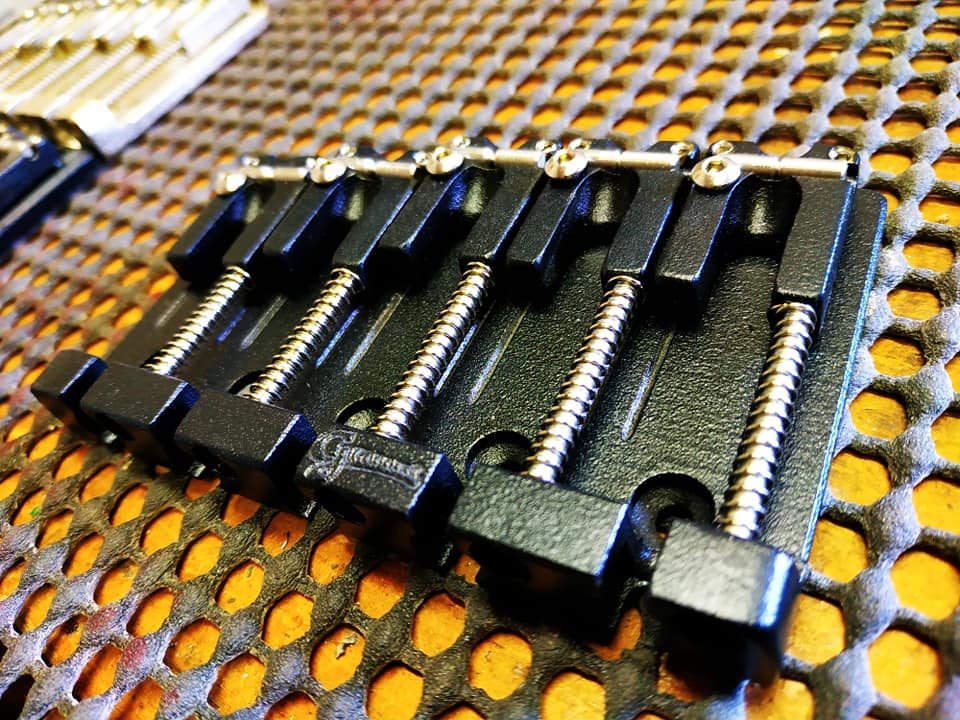

Na potulkách Tvojou webstránkou https://gruntguitars.com/ som natrafil v rámci popisu jednej z Tvojich gitár (popri pre mňa aktuálne so smútkom spojeným pojmom SBS pickups) aj na pojem Grunt handwound Single-Coil. Okrem toho v spojení s Tvojou značkou pravdepodobne každý pozornejší okukávač zahliadol aj Tvoju vlastnú výrobu kobyliek. Ako vznikla myšlienka výroby vlastného hardwaru a akú máš týmto smerom víziu?

Ono to nebola samoúčelná myšlienka výroby vlastného hardwaru, ktorá by vychádzala z mojej túžby mať na nástroji všetko vlastné. Myslím, že to by bolo objavovanie teplej vody. Vznikalo to postupne, veľmi nezávisle a slobodne. Snímače sme začali vyrábať preto, lebo sa naskytla taká možnosť a ja som sa jej chopil. Spoznal som človeka, ktorý sa s manželkou prisťahoval do Bardejova, skvelý spevák, gitarista, vyštudovaný elektrotechnik pôsobiaci v armáde, ktorý sa veľmi rozumie do štandardných konceptov snímačov, Milan Mazár. Ponúkol som mu spoluprácu, dohodol návštevu u pána Šlapáka a začali sme vyrábať prvé prototypy singlov na strat. Keď sme usúdili, že sada hrá minimálne porovnateľne s uznávanými svetovými štandardami, začali sme ju osádzať do našich Stratov. Podobne to bolo s konceptami S-S Tele, S-S JB a PB. To sú koncepty, ktoré si vyrábame sami. V súčasnosti prechádzame na drahšiu, mnohým vám veľmi známu variantu drôtu Plain Enamel, ktorá by mala kvalitu snímačov ešte viac pozdvihnúť. Pripomínam len, že snímače navíjame ručne, zvuk je preto iný ako pri strojovom vinutí.

Rovnako to bolo aj pri vývoji vlastnej basgitarovej kobylky. Znova kamarát, šikovný nástrojár, CNC kovoobrábač Martin Žarnay sa ponúkol, že by sme to mohli skúsiť. Urobili sme prvý 3D nákres, objednali nejakú mosadz a odfrézovali prvý prototyp, ktorý nehral veľmi dobre. Nasledovali ďalšie prototypy, ktoré sme zakaždým priamo na nástroji porovnávali s overenými svetovými štanardami (Badass, Gotoh, Hipshot). Veľa času som presedel nad prekladaním nemeckých technických listov jednotlivých druhov mosadzí. Som rád, že kobylka je už hotová, že sa teší veľkej obľube a že nám ju nevyrába s naším logom Hipshot alebo Gotoh, ale že si ju vyrábame lokálne sami.

Človek sa neustále stretáva s novými a novými výzvami. Prezraď nám niečo o tých Tvojich. Čo Ťa aktuálne zamestnáva najviac a kam by si rád smeroval svoje najbližšie pracovné kroky?

Práve teraz sa asi najviac teším na snímače vinuté novým drôtom s označením Plain enamel. Cítim vzrušenie, keď si uvedomím, že onedlho budem mať navinuté snímače presne tým drôtom, ktorým sa navíjalo v 50tych, 60tych či 70tych rokoch a navíja sa ním dodnes :).

No a okrem toho, práve dokončujem sériu šiestich nástrojov, z ktorých sú dva kusy Tele. Sú to prvé Teliatka z mojej dielne a som veľmi zvedavý, ako na ne zareaguje verejnosť. Aj ja sám som zvedavý, ako to vypáli.

V súčasnosti pracujem na e-shope, kde budú jednotlivé nástroje s ich cenou a informáciou o dostupnosti na našom sklade, kde sa budú dať aj vyskúšať. Eshop bude na stránke https://gruntguitars.com/. Zriadil som malý improvizovaný showroom, v ktorom sa dajú vyskúšať všetky nástroje, ktoré ešte nie sú predané. Tým, že si hudobník kúpi nástroj priamo od výrobcu (z nášho e-shopu), obíde marže obchodov, čiže ušetrí a podporí priamo nás a naše aktivity. Toto tvrdenie by som si samozrejme nemohol dovoliť, keby sa moje nástroje predávali v obchodoch, bolo by to nekorektné voči mojim kolegom predajcom. Moja pomerne malá produkcia si však zatiaľ vystačí s predajom sama a tým ponúka veľké výhody nielen pre zákazníka, ale aj pre mňa ako výrobcu.